Wat kunnen wij voor je doen?

Heb je een vraag of wil je meer informatie? Onze specialisten staan voor je klaar. Neem gerust contact met ons op.

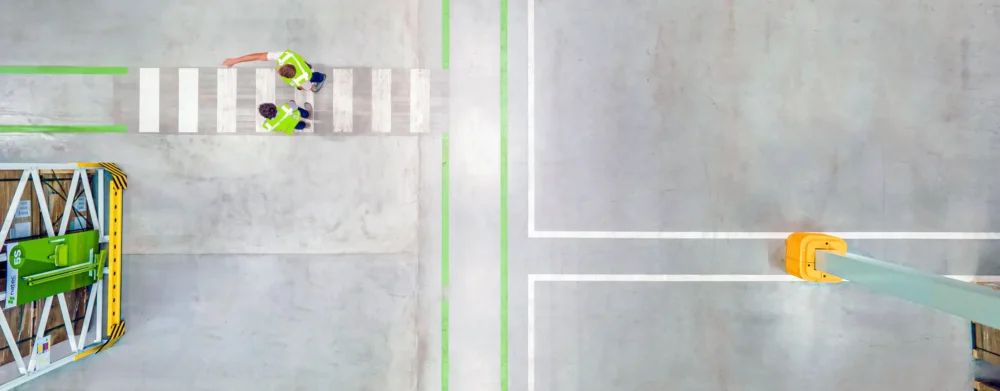

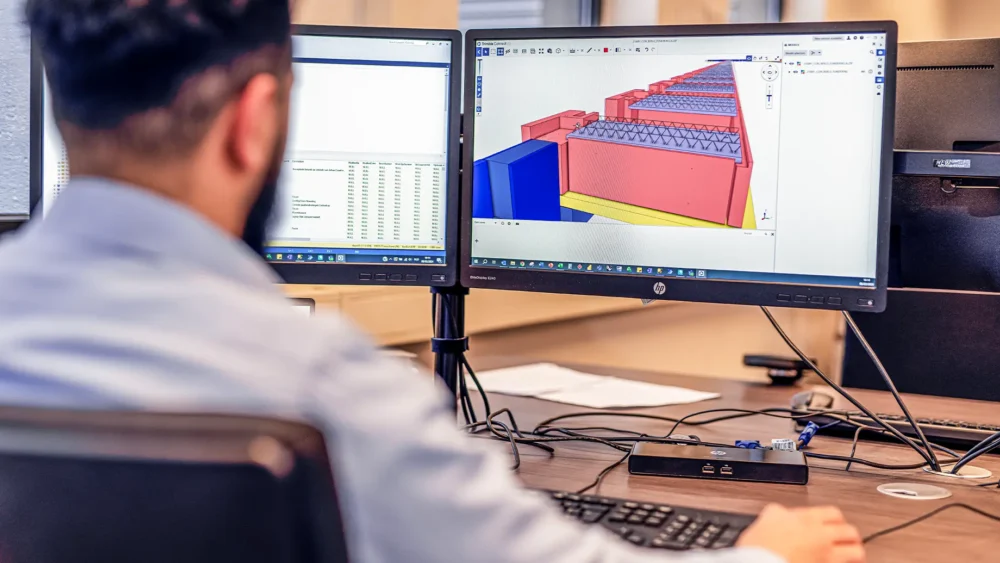

Van Berlo is continu in beweging. We bewegen mee met onze klanten en lopen voorop in de wereld van hoogwaardige bedrijfsvloeren.

Lees hier over onze laatste projecten, innovaties en marktontwikkelingen die ons inspireren.

Heb je een vraag of wil je meer informatie? Onze specialisten staan voor je klaar. Neem gerust contact met ons op.